کیفیت مواد اولیه مورد استفاده در تولید آجر نسوز یکی از مهمترین عوامل تعیینکننده در دوام، مقاومت حرارتی و عملکرد این محصولات در شرایط کاری شدید دمایی است.

آجرهای نسوز در قلب بسیاری از صنایع از جمله فولاد، سیمان، شیشه، پتروشیمی و سرامیک بهکار میروند و هرگونه ضعف در ترکیب مواد اولیه میتواند منجر به کاهش عمر مفید، افت مقاومت حرارتی و افزایش هزینههای تعمیرات شود.

در این مقاله به بررسی علمی و فنی اثر کیفیت مواد اولیه بر خواص مکانیکی، فازی و شیمیایی آجر نسوز پرداخته میشود و عواملی مانند خلوص مواد، اندازه ذرات، نوع فاز کریستالی، ناخالصیها و کنترل ترکیب شیمیایی تحلیل خواهند شد. همچنین به راهکارهای صنعتی برای ارتقای کیفیت مواد اولیه در فرآیند تولید آجر نسوز اشاره میگردد.

1. اهمیت کیفیت مواد اولیه در تولید آجر نسوز

آجر نسوز باید در برابر شوک حرارتی، فشار مکانیکی، اکسیداسیون و واکنشهای شیمیایی مقاومت بالایی داشته باشد. این خواص مستقیماً از کیفیت و ترکیب مواد اولیه ناشی میشوند.

مواد اولیه عمدتاً شامل آلومینا، سیلیس، مولایت، اسپینل، زیرکونیا و اکسیدهای قلیایی میباشند. اگر این مواد دارای ناخالصی یا ترکیب غیر یکنواخت باشند، در فرآیند پخت واکنشهای ناخواسته ایجاد کرده و ساختار میکروسکوپی آجر را تضعیف میکنند.

عوامل کلیدی در کیفیت مواد اولیه:

-

خلوص شیمیایی بالا (کاهش Fe₂O₃ و TiO₂)

-

اندازه ذرات کنترلشده (توزیع یکنواخت برای زینترینگ بهتر)

-

پایداری فازی مناسب

-

میزان رطوبت و ناخالصی کم

-

همگن بودن اختلاط اولیه

2. تأثیر خلوص آلومینا بر خواص مکانیکی و حرارتی

آلومینا (Al₂O₃) یکی از پایهایترین مواد در تولید آجرهای نسوز است.

افزایش خلوص آلومینا باعث تشکیل فازهای پایدارتر مانند آلفا-آلومینا و مولایت میشود که منجر به:

-

افزایش استحکام فشاری در دمای بالا

-

کاهش تخلخل باز

-

بهبود مقاومت در برابر شوک حرارتی

| درصد خلوص آلومینا | استحکام فشاری (MPa) | مقاومت شوک حرارتی (Cycle) |

|---|---|---|

| 85% | 45 | 5 |

| 92% | 62 | 9 |

| 99% | 78 | 12 |

🔹 همانطور که مشاهده میشود، افزایش خلوص آلومینا تأثیر مستقیم بر استحکام و دوام آجر نسوز دارد.

3. نقش ناخالصیها و اثرات منفی آنها

وجود ناخالصیهایی مانند Fe₂O₃، CaO، K₂O یا Na₂O در ترکیب آجر نسوز باعث کاهش نقطه ذوب و افزایش فاز شیشهای در ساختار میشود.

این فاز شیشهای منجر به:

-

کاهش مقاومت مکانیکی

-

افزایش شکنندگی

-

افت مقاومت در برابر خوردگی سرباره

بنابراین در تولید آجرهای نسوز صنعتی، بهویژه برای کورههای قوس الکتریکی یا دوار سیمان، میزان ناخالصیها باید در حد ppm کنترل شود.

4. اهمیت توزیع اندازه ذرات در فرآیند زینترینگ

توزیع یکنواخت اندازه ذرات در فرآیند پخت (sintering) نقش مهمی در چگالی نهایی آجر ایفا میکند.

در صورتیکه ذرات درشت و ریز به نسبت بهینه ترکیب شوند، چسبندگی و تراکم بهتر بوده و تخلخل نهایی کاهش مییابد.

در مقابل، توزیع ناهمگن موجب:

-

افزایش تخلخل

-

کاهش دانسیته ظاهری

-

کاهش مقاومت به سایش

💡 در صنعت، استفاده از ذرات بین 1 تا 200 میکرون به صورت ترکیبی بهترین تعادل بین چسبندگی و تخلخل را فراهم میکند.

5. نقش فازهای کریستالی (مولایت و اسپینل) در بهبود عملکرد

فازهای کریستالی مانند مولایت (3Al₂O₃·2SiO₂) و اسپینل (MgAl₂O₄) سبب افزایش مقاومت در برابر شوک حرارتی و خزش در دماهای بالا میشوند.

افزایش درصد مولایت در ساختار آجرهای نسوز آلومینایی موجب:

-

افزایش استحکام خمشی

-

افزایش پایداری حرارتی

-

کاهش انبساط حرارتی

در آزمایشهای صنعتی، آجرهایی که 10٪ آندالوزیت در ترکیب خود دارند، بهترین توازن بین مقاومت شوک حرارتی و دانسیته را نشان دادهاند.

6. کنترل فرآیند پخت و زینترینگ

حتی با بهترین مواد اولیه، اگر دمای پخت، زمان نگهداری و نرخ گرمایش به درستی کنترل نشود، محصول نهایی کیفیت مطلوبی نخواهد داشت.

دمای بهینه برای پخت آجرهای آلومینایی بین 1450 تا 1600 درجه سانتیگراد است.

افزایش بیش از حد دما باعث رشد دانهای (grain growth) و کاهش استحکام خمشی میشود.

نکات کنترل فرآیند:

-

نرخ گرمایش: 3–5°C/min

-

زمان نگهداری در دمای اوج: 4–6 ساعت

-

خنکسازی تدریجی برای جلوگیری از ترک حرارتی

7. بهبود عملکرد آجر نسوز از طریق اصلاح ترکیب شیمیایی

در دهه اخیر، استفاده از افزودنیهایی مانند زیرکونیا (ZrO₂)، کربن فعال، و نانوذرات سیلیکا برای بهبود دوام و مقاومت در برابر خوردگی بسیار رایج شده است.

این مواد با پر کردن فضاهای خالی بین ذرات آلومینا و مولایت، موجب افزایش دانسیته و چسبندگی میشوند.

همچنین افزودن مقادیر کنترلشده MgO سبب تشکیل فاز اسپینل و کاهش تردی آجر میشود.

8. بررسی موردی: آجر نسوز کورههای دوار سیمان

در کورههای دوار سیمان، آجر نسوز باید علاوه بر مقاومت حرارتی، در برابر ترکیبات قلیایی و سرباره نیز پایدار باشد.

اگر مواد اولیه دارای سیلیس بیش از حد یا Fe₂O₃ بالا باشند، خوردگی شیمیایی در ناحیه پخت بهسرعت افزایش مییابد.

بنابراین استفاده از آلومینای خالص و افزودن مقادیر بهینه مولایت (۱۰ تا ۱۵٪) برای افزایش عمر نسوز توصیه میشود.

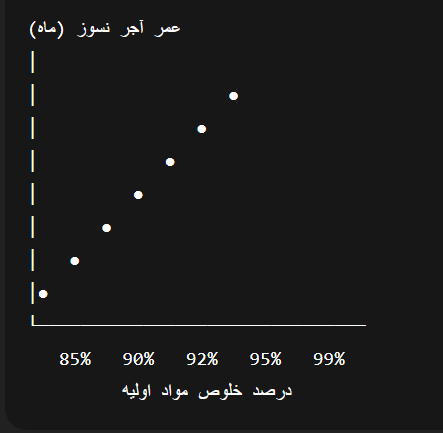

9. نمودار تأثیر خلوص مواد اولیه بر عمر آجر نسوز

📊 همانطور که نمودار نشان میدهد، افزایش خلوص مواد اولیه از 85٪ به 99٪ میتواند عمر آجر نسوز را تا دو برابر افزایش دهد.

جمعبندی و نتیجهگیری

کیفیت مواد اولیه نقش حیاتی در عملکرد نهایی آجر نسوز دارد.

هرچه خلوص شیمیایی بالاتر، توزیع اندازه ذرات یکنواختتر و فازهای کریستالی پایدارتر باشند، مقاومت در برابر شوک حرارتی و سایش افزایش مییابد.

بهطور خلاصه:

-

آلومینای با خلوص بالا = مقاومت و عمر بیشتر

-

ناخالصی کمتر = کاهش خوردگی و تخلخل

-

کنترل زینترینگ = پایداری ابعادی و حرارتی بهتر

📞 برای مشاوره تخصصی در زمینه انتخاب و تولید آجرهای نسوز صنعتی، میتوانید با کارشناسان شرکت فرآوردههای نسوز تبریز (TRREF) تماس بگیرید.

🧠 متا دیسکریپشن پیشنهادی:

کیفیت مواد اولیه نقش کلیدی در دوام و عملکرد آجر نسوز دارد. در این مقاله علمی اثر خلوص، ترکیب و کنترل زینترینگ بر مقاومت حرارتی آجر نسوز را بررسی میکنیم.